Spośród wielu czynników, kształtujących w ostatnich latach oblicze polskiego przemysłu produkcji opakowań, dwa w szczególności zdają się przyprawiać producentów o przysłowiowy ból głowy. Są to: 1) pęd do automatyzacji produkcji, wymuszony zarówno rentownością procesów jak i problemami związanymi z brakiem kadry, oraz 2) potrzeba elastycznej organizacji produkcji z możliwością automatyzacji krótkich serii. Problem tkwi w tym, że w przypadku tradycyjnej automatyzacji maszynowej, te dwa kryteria są niekompatybilne. Czy zamiana konwencjonalnych maszyn na aplikacje zrobotyzowane jest w stanie temu zaradzić? W poniższym artykule przedstawiono rozwiązanie na przykładzie zrobotyzowanej linii do pakowania tubek.

Ciężki problem z lekkimi opakowaniami

Pomimo szeroko rozwiniętej automatyzacji i robotyzacji procesów pakowania, istnieje wiele gałęzi przemysłu, gdzie zautomatyzowanie procesu wydaje się praktycznie niemożliwe lub zbyt kosztowne w odniesieniu do korzyści. Przykładem jest produkcja lekkich opakowań plastikowych, gdzie na niekorzyść automatyzacji wpływają takie czynniki jak różnorodność produktów, krótkie serie produkcyjne, a także wrażliwość produktu, którego niska masa w połączeniu z działniem elektrostatyki mocno utrudnia kontrolę nad detalem. Z drugiej strony należy zwrócić uwagę na konieczną ostrożność, aby produkt trafił na sklepowe półki bez najmniejszej rysy, zabrudzenia czy zamazania lakieru. Na rynku można znaleźć kilka rozwiązań maszyn pakujących omawiane detale, które jednak często nie zapewniają oczekiwanej stabilności procesu i narażają produkcję na liczne przestoje wywołane klinowaniem się tubek w kartonach. Szczególnie boleśnie problem ten zaznacza się w przypadku krótkich serii produkcyjnych ponieważ systemy transportujące są skalibrowane do określonej wielkości przenoszonych detali i zmiana długości czy średnicy pakowanych tubek wiąże się z koniecznością pracochłonnego i czasochłonnego przezbrajania maszyny. W efekcie, czas zaoszczędzony na automatyzacji produkcji jest marnowany na usuwanie zablokowanych lub zgniecionych tubek i wymianę szeregu elementów i układów grupujących oraz buforujących podczas przezbrojeń maszyny.

Czary na produkcji, czyli „samo się zepsuło”

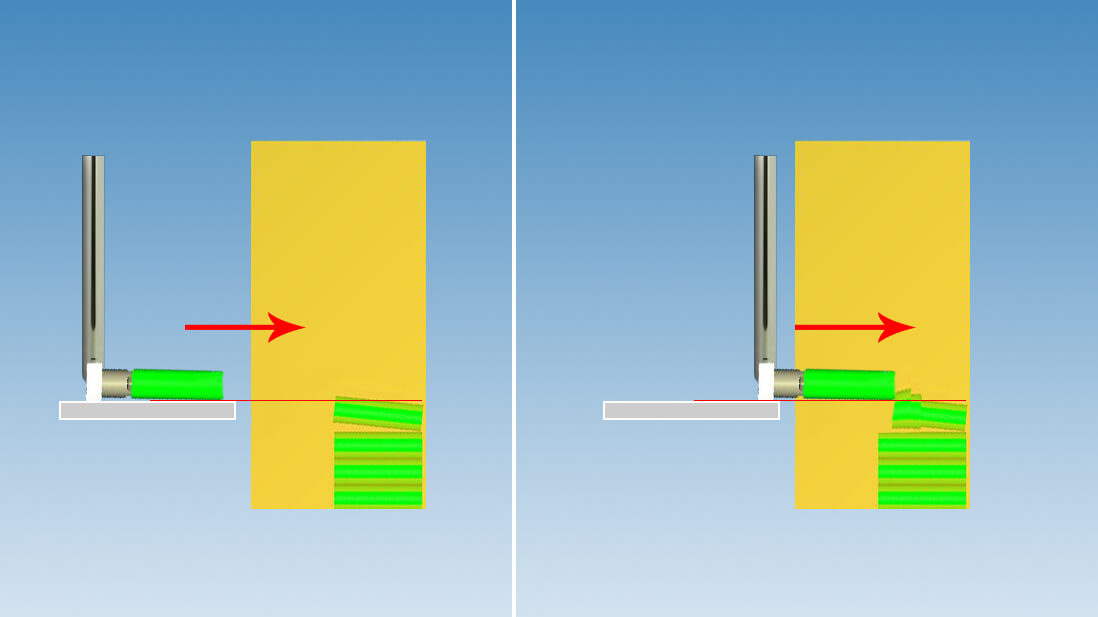

Problem przestojów spowodowany zagniataniem i klinowaniem się tubek w kartonach jest cichą zmorą konwencjonalnych zautomatyzowanych maszyn pakujących. Dzieje się tak dlatego, gdyż części ruchome tych maszyn – podajnik, chwytak czy „grabki” umożliwiające przesuwanie tubek z taśmy do kartonu, poruszają się w układzie kartezjańskim, czyli po linii prostej w kierunkach przód-tył, góra-dół czy na boki (Patrz Rys.1) Teoretycznie nie powinno to przysparzać problemu, gdyż układane rzędami tubki powinny przecież zawsze wylądować w tej samej pozycji, zostawiając miejsce dla kolejnego wsuwanego na płasko rzędu. W praktyce jednak rzędy tubek często się rozchylają, a czasem pojedyncze tubki układają się nieregularnie pod skosem. Powodem tego zachowania jest elektryzowanie się tubek, wywołane pocieraniem plastiku podczas przesuwania. Częściowym rozwiązaniem tego problemu mogą być dejonizatory, ale ponownie, ich działanie i pozycja muszą być kalibrowane dla danej grupy transportowanych detali, co komplikuje procesy przezbrajania maszyny. Ponadto dejonizatory nie rozwiązują problemu ryzyka rys i zabrudzeń lakieru, powstałych w wyniku pocierania tubek.

Rys. 1 – trajektoria ruchu konwencjonalnej maszyny pakującej

Sztuka imitacji – kiedy robot „ma gest”

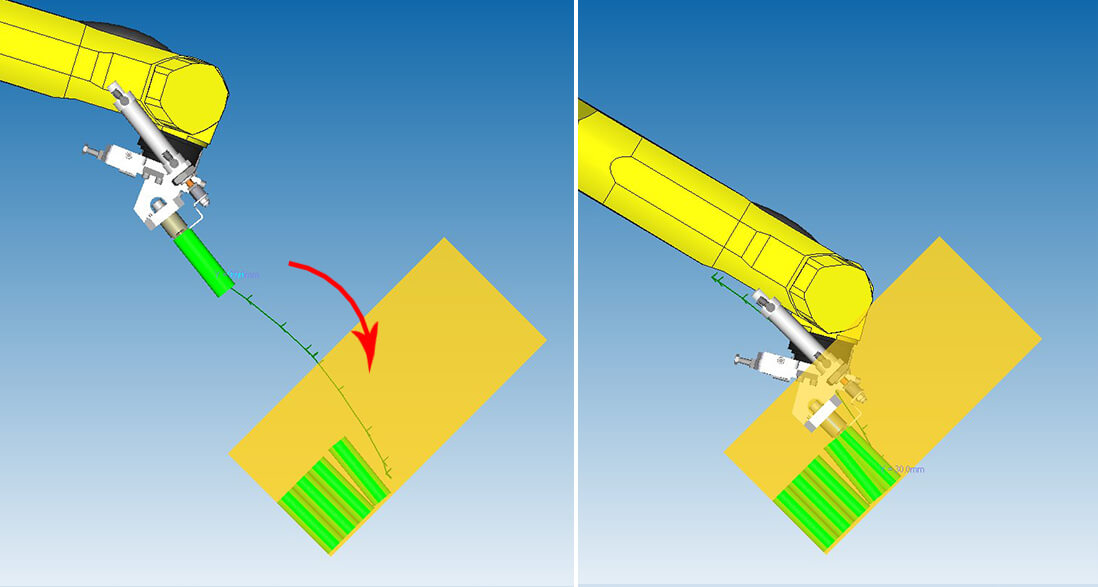

Przewagę zastosowań zrobotyzowanych opartych o nieliniową trajektorię ruchu nad maszynami pakującymi, opartymi o układy kartezjańskie można prosto zrozumieć, jeśli spojrzymy na robota jak na zautomatyzowane ludzkie ramię z przegubem. Kontroler robota korzystając z kilku wprowadzonych wcześniej danych, jak długość, średnica, rodzaj nakrętki, czy rodzaj lakieru, wylicza najbardziej optymalną trajektorię robota, zmieniając nie tylko przesunięcia w osiach X,Y,Z, ale również odpowiednie nachylenie, dzięki czemu bez trudu radzi sobie z problemami klejenia się tub, czy elektrostatyką, która w tym przypadku potrafi osiągać napięcie powierzchniowe w wysokości nawet 12 kV. Jest to nic innego jak imitacja ruchu ręki człowieka – nie sztywno i „na płasko”, a raczej lekko od góry, miękko i pod kątem (patrz Rys.2). Dodatkowo, taki sposób układania kolejnych rzędów tubek ogranicza do minimum pocieranie detali, minimalizując ryzyko powstawia rys i zabrudzeń.

Rys. 1 – trajektoria ruchu robota pakującego

Szybkie przezbrojenia, czyli zrób to jak Transformers

Kluczowym aspektem automatyzacji krótkich serii produkcyjnych jest konieczność częstych przezbrojeń maszyn. Jak już wspomniano, w przypadku konwencjonalnych maszyn jest to problematyczne ze względu na dużą ilość elementów dedykowanych ściśle do przenoszenia detali o danych gabarytach, które trzeba wymienić przy zmianie wymiarów tubek. Zastosowanie robotów ze zintegrowanym osprzętem i przemyślanego rozwiązania wymiany narzędzia pozwala skrócić czas potrzebny na tę operację nawet kilkakrotnie (patrz Tabela 1). Dodatkowo zastosowanie robotów umożliwia ergonomiczny dostęp do wymiany narzędzia przez przejazd robota do pozycji przezbrojenia po zaledwie jednym dotknięciu panelu HMI. Należy jednak dodać, że w przypadku rozwiązania zrobotyzowanego istnieje możliwość zastosowania automatycznej wymiany narzędzia, która umożliwia zredukowanie czasu przezbrojenia nawet do kilku sekund, w dodatku bez konieczności dodatkowej ingerencji operatora. Pozwala to nie tylko na usprawnienie produkcji ale i na jej organizację w trybie ciągłym, przy minimalnym nadzorze lub nawet okresowym jego braku.

Tabela 1 – szacunkowy czas przezbrojenia pakującej maszyny konwencjonalnej i robota

| Przezbrojenie konwencjonalnej maszyny | Przezbrojenie robota | ||

| Przezbrojenie pasa grupującego, utrudnione ze względu na długość pasa (wymiana całego pasa konieczna aby umożliwić odpowiednie bufory podczas ruchu odkładania do pudła, ustawienia odpowiedniego napięcia) | 25 minut | Zmiana tylko pasa końcowego transportera grupującego. Pozostałe systemy transporterów uniwersalne dla wszystkich detali | 2 minuty |

| Zmiana elementów układu dopasowanych do detali | 15 minut | Wymiana chwytaków ze zintegrowanym osprzętem za pomocą trzech śrub. | 3 minuty |

To przecież to samo tylko na odwrót

Elastyczna organizacja zautomatyzowanej produkcji to także walka o przestrzeń zajmowaną przez maszynę jak i łatwość jej obsługi. Również na tym polu rozwiązania zrobotyzowane są znacznie przyjaźniejsze od konwencjonalnych, poprzez ich wielofunkcyjność i modułowość. Przykładowo, do automatyzacji procesów pakowania i rozpakowywania potrzebne są dwie osobne maszyny konwencjonalne, zajmujące często znaczne powierzchnie hali produkcyjnej. Dla kontrastu, inteligentna robotyzacja pakowania pozwala na zautomatyzowanie zarówno załadunku, jak i rozładunku maszyny na jednym stanowisku. Skutkuje to oszczędnościami wynikającymi ze zintegrowania systemu sterowania, a także usprawnienia przepływu kartonów technologicznych między połowami stanowiska i wykorzystania wspólnych elementów konstrukcyjnych. Wystarczy wyobrazić sobie ilość precyzyjnych elementów – prowadnic, napędów, siłowników – które da się wyeliminować zastępując je stanowiskiem zrobotyzowanym, w którym znajduje się jedynie robot, osprzęt robota i niezbędny system transporterów. Inteligentne programowanie wielofunkcyjne pozwala również na maksymalizację czasu pracy stanowiska oraz jego szybkie dostosowanie do istniejącego parku maszynowego. Dodatkowo, opisana budowa stanowiska przekłada się na łatwiejszą obsługę i diagnostykę dla operatorów. Daje też możliwość szybszego działania w przypadku usterek. Rozwiązanie oparte w głównej mierze na uniwersalnych komponentach handlowych (komercyjny robot z osprzętem) z pewnością pozwoli na szybsze wyeliminowanie awarii niż stanowisko oparte na elementach dedykowanych, wykonywanych jedynie na potrzeby maszyny, których zdobycie nie jest takie proste i może wymagać sporo czasu.

Inteligentne znaczy uniwersalne

Chociaż w powyższym artykule skupiliśmy się na automatyzacji procesu pakowania, przewaga procesów zrobotyzowanych nad tradycyjną automatyką maszynową ma znacznie szerszy zasięg. Jej podstawowe cechy – wielofunkcyjne programowanie, kompaktowa modułowa budowa i możliwość inteligentnego dostosowywania pracy ramienia robota do indywidualnych wymagań przenoszonych detali, mają decydujące znaczenie dla rentowności końcowych rozwiązań. Co więcej, dzięki możliwości potencjalnego przeprogramowania pozwalają one na wypuszczanie krótkich czy nawet testowych serii danego produktu, umożliwiając elastyczne dopasowywanie produkcji do zmieniających się wymogów dzisiejszego rynku.

www.robotyprzemyslowe.pl