Piękna i Bestia, czyli ucieczka z paszczy korozji i spawanie stali nierdzewnej

Specyfika przemysłu spożywczego, chemicznego i kosmetycznego wskazuje na obecność agresywnego środowiska korozyjnego występującego podczas produkcji wyrobów. W obliczu rosnącej dostępności stali nierdzewnej i dynamicznego rozwoju technologii jej obróbki, zwiększa się liczba zastosowań w branżach przemysłu przetwórczego, gdzie korzystne właściwości fizykochemiczne i mechaniczne stali nierdzewnej pozwalają na wydłużenie życia zbiorników, maszyn i armatury. Niemniej jednak same właściwości stali nierdzewnej to za mało, żeby zagwarantować jej odporność na korozję. Odpowiednia technologia obróbki jest w tym przypadku równie ważna jak sam materiał, o czym niestety często przekonują się użytkownicy; po kilku latach użytkowania Sama stal pozostaje nienaruszona, ale na spawanych złączach pojawiają się zacieki. Sytuacja komplikuje się dodatkowo poprzez zmieniającą się dynamikę rynku pracy; z uwagi na brak wykwalifikowanej kadry, przy jednoczesnym wzroście zapotrzebowania na wyroby nierdzewne i coraz krótszych terminach realizacji zamówień, coraz więcej producentów decyduje się na robotyzację produkcji. Dotyczy to w szczególności jednego z kluczowych procesów w produkcji sprzętu nierdzewnego czyli spawania. O czym trzeba pamiętać przy spawaniu stali nierdzewnej kwasoodpornej do zastosowań w przemyśle spożywczym i chemicznym? Czy warto inwestować w rozwiązania zrobotyzowane i czego od nich oczekiwać? Poniżej postaramy się odpowiedzieć pokrótce na te pytania.

Specyfika przemysłu spożywczego, chemicznego i kosmetycznego wskazuje na obecność agresywnego środowiska korozyjnego występującego podczas produkcji wyrobów. W obliczu rosnącej dostępności stali nierdzewnej i dynamicznego rozwoju technologii jej obróbki, zwiększa się liczba zastosowań w branżach przemysłu przetwórczego, gdzie korzystne właściwości fizykochemiczne i mechaniczne stali nierdzewnej pozwalają na wydłużenie życia zbiorników, maszyn i armatury. Niemniej jednak same właściwości stali nierdzewnej to za mało, żeby zagwarantować jej odporność na korozję. Odpowiednia technologia obróbki jest w tym przypadku równie ważna jak sam materiał, o czym niestety często przekonują się użytkownicy; po kilku latach użytkowania Sama stal pozostaje nienaruszona, ale na spawanych złączach pojawiają się zacieki. Sytuacja komplikuje się dodatkowo poprzez zmieniającą się dynamikę rynku pracy; z uwagi na brak wykwalifikowanej kadry, przy jednoczesnym wzroście zapotrzebowania na wyroby nierdzewne i coraz krótszych terminach realizacji zamówień, coraz więcej producentów decyduje się na robotyzację produkcji. Dotyczy to w szczególności jednego z kluczowych procesów w produkcji sprzętu nierdzewnego czyli spawania. O czym trzeba pamiętać przy spawaniu stali nierdzewnej kwasoodpornej do zastosowań w przemyśle spożywczym i chemicznym? Czy warto inwestować w rozwiązania zrobotyzowane i czego od nich oczekiwać? Poniżej postaramy się odpowiedzieć pokrótce na te pytania.

Nie pękaj i trzymaj fason!

Wśród rożnych gatunków stali wykorzystywanych na potrzeby przemysłów spożywczego i chemicznego, prym wiodą stale austenistyczne, gdzie wśród wielu gatunków najpopularniejsze pozostają stale typu 304 i 316, a grubości elementów mieszczą się zakresie już od 1 mm do kilkunastu milimetrów. Austenityczne stale nierdzewne zaliczane są do materiałów dobrze spawalnych, niemniej podczas spawania różnymi metodami mogą występować pewne problemy. Wynikają one ze skłonności do pęknięć gorących i tworzenia się wydzieleń węglików lub fazy sigma w tzw. obszarze strefy wpływu ciepła (obszar stali wzdłuż spoiny, który nagrzewa się podczas spawania). Dodatkowo, na skutek właściwości fizycznych stali mogą pojawić się deformacje wyrobu, co może obniżać wytrzymałość spoin.

Z kolei wydzielenie się węglików (tzw. udekorowanie granic ziarn) powoduje zubożenie obszarów przy granicach ziarn w chrom. Jeżeli stężenie chromu spadnie poniżej 10,5% wówczas właściwości antykorozyjne stali w tym obszarze ulegają znacznemu zmniejszeniu. Odpowiednia zawartość chromu jest niezbędna również w obszarze warstwy wierzchniej, ponieważ jest on odpowiedzialny za tworzenie warstwy pasywnej (tlenku chromu), który zapewnia wysoką odporność na korozję. Stąd spawanie należy prowadzić przy zachowaniu odpowiedniej osłony gazowej i możliwie optymalnych parametrów, gwarantujących stworzenie odpowiednich warstw tlenkowych na powierzchni.

Co było pierwsze; jajko czy kura – czy najpierw norma czy nomenklatura?

Według norm polskich (obecnie o statusie norm wycofanych) austenityczne stale nierdzewne tradycyjnie nazywane były stalami kwasoodpornymi, a wśród gatunków najczęściej występowała stal w gatunku 304 (X5CrNi18-10 lub 1.4301) /304L (X3CrNi19-9 lub 1.4307) lub stal 316 (X5CrNiMo17-12-2 lub 1.4401) /316L (X2CrNiMo17-12-2 lub 1.4404), o nieco korzystniejszych właściwościach. Obecnie stale austenityczne ujęte są m.in. w normie PN-EN 10088. Stale te zaliczane są do grupy stali stopowych, gdzie przy niskiej zawartości węgla stosuje się przede wszystkim dodatek chromu i niklu. Chrom w tych stalach zapewnia odporność na korozję w środowisku kwasów organicznych i nieorganicznych, a nikiel strukturę austenityczną. Obniżona zawartość węgla również korzystnie wpływa na odporność na korozję. Ze względu na ferrytyczny charakter krystalizacji stali, w strukturze stali poza austenitem może występować niewielka zawartość ferrytu wysokochromowego, zwanego ferrytem delta.

Ulotna trwałość, czyli najczęstsze problemy podczas spawania stali austenitycznych

Aby stal nierdzewna zachowała swoje właściwości, należy kategorycznie unikać ryzyka jej zanieczyszczenia w obróbce. Z tego powodu produkcja wyrobów ze stali austenitycznych wymaga oddzielenia, a nawet izolacji od miejsc spawania stali niestopowych. W firmach zajmujących się produkcją mieszaną obejmującą wykonywanie wyrobów ze stali niestopowych i stopowych, kluczowe jest unikanie zabrudzenia stali stopowej stalą niestopową, a dokładniej żelazem. Do zanieczyszczenia może dojść na skutek osadzania się pyłu (np. po szlifowaniu), albo kurzu zgromadzonego na przyrządach lub narzędziach (w tym również elektronarzędziach). Źródłem pyłu mogą być również ubrania personelu, który raz zajmuje się stalami stopowymi, a raz stalami niestopowymi. Zanieczyszczenie żelazem jest niebezpieczne, ponieważ powoduje uwrażliwienie stali m.in. na korozję wżerową i jest trudne do wykrycia. Pozostawienie zanieczyszczeń może spowodować ograniczenie trwałości wyrobu nawet do kilkunastu miesięcy. Z kolei ich usuwanie jest żmudnym procesem, wymagającym trawienia chemicznego powierzchni całego wyrobu.

Innym problematycznym obszarem spawania stali nierdzewnej jest spawanie jednościegowe elementów cienkościennych w warunkach wysokiego usztywnienia. Powstające naprężenia wywołane skurczem spawalniczym, powodują deformację i/ lub falowanie powierzchni wyrobów. Deformacjom można zapobiec poprzez zmniejszenie przekroju czynnego ściegu, czyli zastąpienie spawania jednościegowego dwoma ściegami prostymi, co skutkuje ograniczeniem ilości ciepła wprowadzanego do stali. Sposób ten stosuje się w przypadku spawania metodą TIG cienkich blach, gdzie przez ułożenie dwóch ściegów z niewielką ilością materiału dodatkowego ogranicza się skłonność do pęknięć gorących oraz zmniejsza wymagania dla przygotowania brzegów do spawania. Niestety jednak takie rozwiązanie aż dwukrotnie wydłuża czas wykonywania połączenia, znacznie zmniejszając wydajność produkcji.

Również ze względu na skłonność do deformacji stali austenitycznych często konieczne jest wykonywanie małych, ale gęsto ułożonych spoin sczepnych. Podnoszą one sztywność konstrukcji oraz przeciwdziałają skurczowi spawalniczemu i przemieszczaniu się blach podczas spawania. Źródłem potencjalnych problemów jest fakt, że spoiny sczepne muszą być przetopione, co oznacza lokalne występowanie jeziorek spawalniczych z przetopionego materiału dodatkowego. Spoiny sczepne należy zatem zawsze wykonywać z metalu zgodnego ze stosowanym gatunkiem stali. Zastosowanie w tym przypadku gatunku zarówno gorszego jak i lepszego, w momencie, kiedy taka spoina sczepna jest narażona na korozję elektrochemiczną będzie tworzyło ogniwo korozyjne i potencjalne miejsce powstania nieszczelności lub perforacji ścianki.

Jednym z rozwiązań pozwalających na uniknięcie uwrażliwienia stali nierdzewnej na korozję w obszarach spawania z materiałem dodatkowym jest tzw. spawanie autogeniczne, bez materiału dodatkowego. Pozwala ono na zachowanie czystości stali nierdzewnej i uzyskanie łagodnych krawędzi wyrobu, które nie wymagają późniejszej obróbki mechanicznej (zmniejszając ryzyko uszkodzenia warstwy pasywnej) Jednak metoda ta jest pracochłonna i mało wydajna, gdyż wymaga stosowania niewielkich odstępów technologicznych i dokładnego przygotowania brzegów do spawania. Równie często konieczne jest odpowiednie ułożenie blach względem siebie np. w złączach narożnych. Wynika to z faktu, że spoinę tworzą stopione brzegi, gdzie zbyt duży odstęp lub niewłaściwe ułożenie blach względem siebie może skutkować osłabionym, wklęsłym licem lub nawet zapadnięciem się spoiny.

Jednym z rozwiązań pozwalających na uniknięcie uwrażliwienia stali nierdzewnej na korozję w obszarach spawania z materiałem dodatkowym jest tzw. spawanie autogeniczne, bez materiału dodatkowego. Pozwala ono na zachowanie czystości stali nierdzewnej i uzyskanie łagodnych krawędzi wyrobu, które nie wymagają późniejszej obróbki mechanicznej (zmniejszając ryzyko uszkodzenia warstwy pasywnej) Jednak metoda ta jest pracochłonna i mało wydajna, gdyż wymaga stosowania niewielkich odstępów technologicznych i dokładnego przygotowania brzegów do spawania. Równie często konieczne jest odpowiednie ułożenie blach względem siebie np. w złączach narożnych. Wynika to z faktu, że spoinę tworzą stopione brzegi, gdzie zbyt duży odstęp lub niewłaściwe ułożenie blach względem siebie może skutkować osłabionym, wklęsłym licem lub nawet zapadnięciem się spoiny.

Do tej roboty potrzeba robota

O ile opisane problemy na pierwszy rzut oka nie wydają się krytyczne, jednak w dobie kurczącej się liczby fachowców i coraz krótszych terminów realizacji zleceń, potrafią znacznie podkopać zarówno dochodowość produkcji jak i prestiż przedsiębiorstwa. W tej sytuacji wiele firm decyduje się na reorganizację i wprowadzenie rozwiązań zrobotyzowanych. Czy jednak obietnice składane przez integratorów automatyki przemysłowej znajdują odzwierciedlenie w rzeczywistości? Spróbujemy odpowiedzieć na to pytanie na przykładzie spawania zbiorników ze stali austenitycznej.

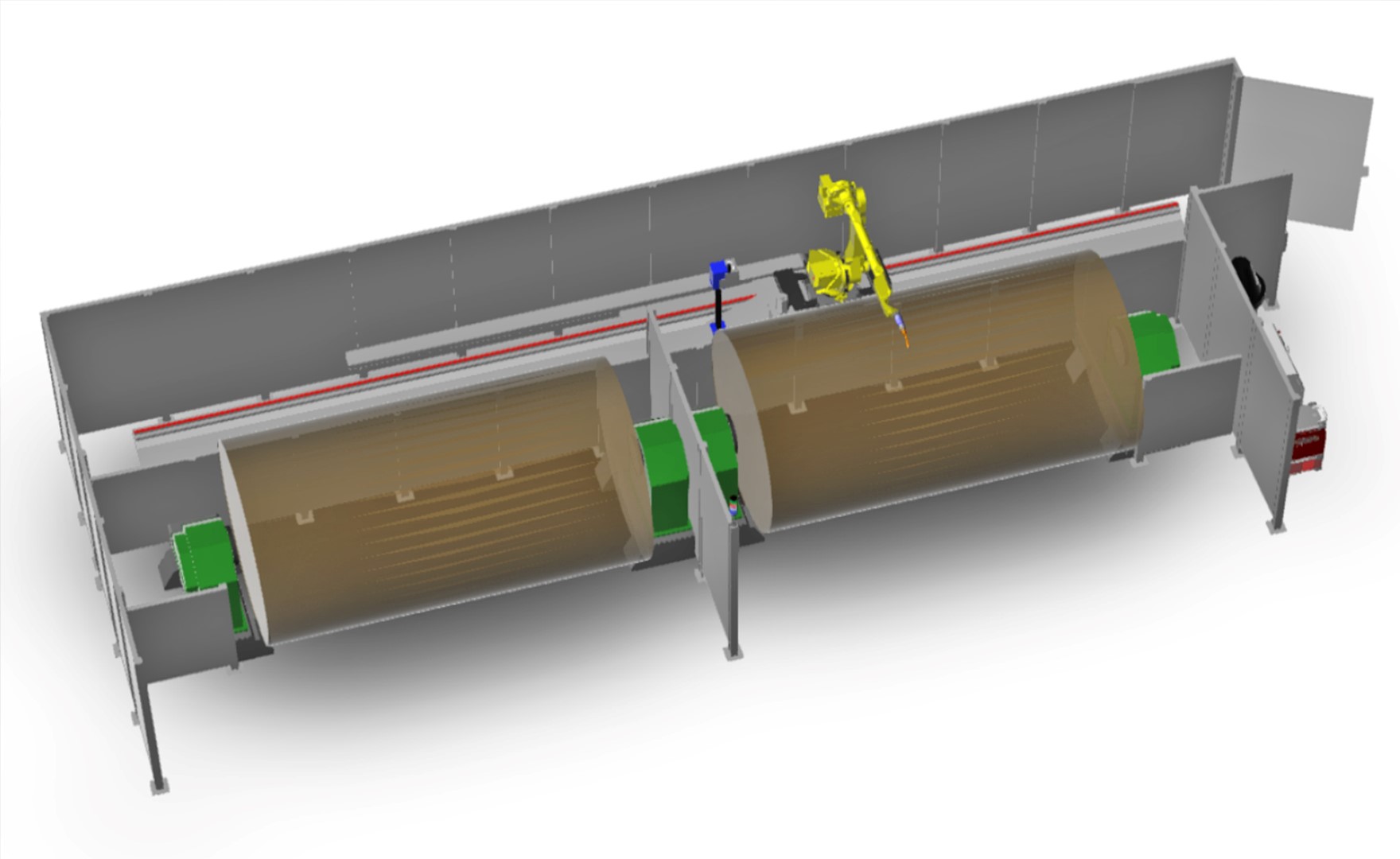

Stanowisko zrobotyzowane – wyspa nie bezludna, ale izolowana

Zacznijmy od tego, że robotyzacja jest oparta na automatyzacji produkcji, gdzie personel najniższego szczebla zastępowany jest przez odpowiednio przygotowanych operatorów stanowisk. Powoduje to, że wszystkie prace wykonywane są najczęściej na osobnym stanowisku, które musi spełniać stosunkowo ostre wymagania dyrektywy maszynowej jak i innych norm przedmiotowych. Dzięki czemu ryzyko zanieczyszczenia stali nierdzewnej jest mniejsze, a sam proces spawania przebiega szybciej i sprawniej.

Czas – to pieniądz

Jednym z najbardziej wymiernych efektów robotyzacji spawania jest przyspieszenie realizacji zamówień, a co za tym idzie, zwiększenie rentowności produkcji. Jest to rezultat nie tylko szybszego wykonywania spoin przez robota, ale i typizacji procesów i wyrobów, która nieodłącznie towarzyszy robotyzacji, a która wpływa korzystnie na poprawę standardów organizacyjnych przedsiębiorstwa. Skrócenie czasu może następować również przez możliwość realizacji wielu zadań jednocześnie poprzez organizację pracy na stanowiskach wyposażonych w dwa lub więcej obszarów roboczych. Na takich stanowiskach praca robotów i ludzi przebiega równocześnie; podczas gdy roboty spawają w jednych obszarach roboczych, operatorzy zajmują się montażem/demontażem wyrobów w drugich. Zaletą tego typu rozwiązania jest zarówno zwiększenie szybkości i powtarzalności wykonywanych prac jak i podniesienie bezpieczeństwa pracowników, którzy pozostają całkowicie odizolowani od samego procesu spawania.

Powtarzalność ramię w ramię z jakością

Ramię robota jest, w kontekście spawalniczym, niczym innym jak ręką spawacza trzymającego palnik. Dokładność pozycjonowania ramienia oraz jego ruchliwość umożliwia odpowiednie zorientowanie uchwytu spawalniczego względem układanej spoiny i pozycji spawania. Ma to kluczowe znaczenie dla uzyskania albo odpowiedniego wtopienia, czyli odpowiedniego kształtu lica spoiny. Wysoki stopień ruchliwości robota w połączeniu z jego programowalnością daje możliwość odtworzenia ruchów ręki spawacza przy zachowaniu stałej długości łuku. Powoduje to, że parametry procesu spawania są względnie stałe, a uzyskiwane połączenia powtarzalne dla całej produkcji. W warunkach pracy w środowisku korozyjnym, gdzie kształt powierzchni spoiny wpływa znacząco na jej jakość, ma to ogromne znaczenie: może te właściwości polepszać. Generalnie najlepsze jakościowo są spoiny o licach przechodzących łagodnie w materiał spawany, co utrudnia wytrącanie się osadów korozyjnych i tworzenie ogniw stężeniowych. Równie ważne jest, żeby stal nierdzewna podczas spawania nie była przegrzewana. Uniknięcie zbyt dużej ilości ciepła może następować nie tylko przez regulację długości łuku i natężenia prądu, ale również przez możliwość stosowania łuku pulsacyjnego o złożonym przebiegu. W warunkach tak ścisłej kontroli procesu spawalniczego, możliwość zagwarantowania stałych, powtarzalnych parametrów spawania jest nieoceniona i znacznie podnosi zarówno jakość jak i efektywność produkcji.

Ramię robota jest, w kontekście spawalniczym, niczym innym jak ręką spawacza trzymającego palnik. Dokładność pozycjonowania ramienia oraz jego ruchliwość umożliwia odpowiednie zorientowanie uchwytu spawalniczego względem układanej spoiny i pozycji spawania. Ma to kluczowe znaczenie dla uzyskania albo odpowiedniego wtopienia, czyli odpowiedniego kształtu lica spoiny. Wysoki stopień ruchliwości robota w połączeniu z jego programowalnością daje możliwość odtworzenia ruchów ręki spawacza przy zachowaniu stałej długości łuku. Powoduje to, że parametry procesu spawania są względnie stałe, a uzyskiwane połączenia powtarzalne dla całej produkcji. W warunkach pracy w środowisku korozyjnym, gdzie kształt powierzchni spoiny wpływa znacząco na jej jakość, ma to ogromne znaczenie: może te właściwości polepszać. Generalnie najlepsze jakościowo są spoiny o licach przechodzących łagodnie w materiał spawany, co utrudnia wytrącanie się osadów korozyjnych i tworzenie ogniw stężeniowych. Równie ważne jest, żeby stal nierdzewna podczas spawania nie była przegrzewana. Uniknięcie zbyt dużej ilości ciepła może następować nie tylko przez regulację długości łuku i natężenia prądu, ale również przez możliwość stosowania łuku pulsacyjnego o złożonym przebiegu. W warunkach tak ścisłej kontroli procesu spawalniczego, możliwość zagwarantowania stałych, powtarzalnych parametrów spawania jest nieoceniona i znacznie podnosi zarówno jakość jak i efektywność produkcji.

Robot elastyczny, czyli robotyzacja produkcji jednostkowej

Zbiorniki dla przemysłu spożywczego jak i chemicznego często stanowią element produkcji jednostkowej, gdzie o ile spoiny i stosowane technologie spawania są powtarzalne, o tyle gabaryt zbiornika każdorazowo może być inny. Rodzi to pytanie, czy opłaca się robotyzować produkcję w przypadku realizacji zamówień jednostkowych. Odpowiedź brzmi – tak, a z pomocą przychodzi zaprogramowanie stanowiska w oparciu o tzw. zakresy gabarytowe, dzięki czemu możliwe jest ograniczenie różnorodności oprzyrządowania i szybkie przezbrojenie stanowiska. Samo zastosowanie robota pozwala na wykonywanie każdorazowo różnych spoin w oparciu o wcześniej wyznaczone parametry. Powoduje to, że czas poświęcony na pojedynczy wyrób, może być przenoszony w sposób bezpośredni na inne, o różnej wielkości. Ograniczeniem pozostają tu zawsze właściwości metalu spawanego, gdzie niestety nie da się stosować jednych parametrów dla każdego rodzaju złącza, spoiny, czy grubości stali, ale często raz opracowana technologia znajduje zastosowanie w innych elementach. W ten sposób pomimo każdorazowej konieczności zmiany programu spawającego robota, produkcja przebiega znacznie szybciej i sprawniej w porównaniu ze spawaniem ręcznym i daje lepszą gwarancję końcowej jakości produktu.

Z TIG na MIG, czyli łuk spawalniczy ujarzmiony

Z racji charakterystyki spoin wymaganej dla zachowania właściwości stali nierdzewnej, tradycyjnie do spawania stali austenitycznych wykorzystywano metodę TIG. TIG jednak, obok niezaprzeczalnych zalet jakościowych, ma sporo wad w kontekście rentowności produkcji; jest to proces czasochłonny, pracochłonny i wymagający wykwalifikowanej kadry. Co więcej, robotyzacja tego procesu, która mogłaby rozwiązać te kwestie, jest znacznie trudniejsza niż robotyzacja metody MIG i daje słabsze rezultaty. O ile jednak robotyzacja tej metody nie przyniosła zawrotnych sukcesów, same roboty, w pewnym sensie, zatriumfowały. Podczas przeprowadzanych testów TIG / MIG okazało się bowiem, że poprzez stabilizację łuku spawalniczego, ścisłą kontrolę gazów spawalniczych i podawanego materiału można zrobotyzowanym MIGiem uzyskać spoiny o parametrach rywalizujących z TIGiem. Co więcej, dodatek materiału podczas spawania pozwala na częściową kompensację błędów przygotowania brzegów do spawania i zapewnia ograniczenie skłonności do pęknięć gorących i deformacji, szczególnie dużych, przestrzennych konstrukcji skrzynkowych. Wstępne zamocowanie i usztywnienie elementów poprzez odpowiednio wykonane spoiny sczepne, zapewnia możliwość swobodnej manipulacji wyrobem i jego odpowiednie zorientowanie podczas spawania. Pozwala to na wykonanie praktycznie wszystkich spoin dostępnych dla ramienia robota „na gotowo” przy braku konieczności obróbki wykańczającej. Metoda ta doskonale sprawdza się przy wykonywaniu spoin pachwinowych jak i w przypadku spoin narożnych. Możliwość zmiany metody spawalniczej z TIG na MIG przy gwarancji tej samej jakości spoin jest rewolucyjna; zrobotyzowany MIG jest ponad trzykrotnie szybszy od TIGa, a łatwość nadzoru nad procesem pozwala na szybkie przeszkolenie nawet niewykwalifikowanej kadry. Zysk uzyskany dzięki szybszej realizacji zleceń i dzięki temu – wzroście ich liczby pozwala często na zwrot poniesionych kosztów stanowiska w przedziale od 24 do 36 miesięcy przy założeniu pracy na 2-3 zmiany. Co więcej, optymalna robotyzacja spawania pozwala na zmniejszenie ilości wykorzystywanych materiałów i ograniczenie odpadów, co trwale podnosi efektywność pracy.

Dla chcącego nic trudnego

Robotyzacja spawania stali austenitycznych to temat, który na chwilę obecną wywołuje sporo emocji wśród polskich przedsiębiorców. Niemniej jednak nie sposób zaprzeczyć ogromnym możliwościom drzemiącym w odpowiednio zautomatyzowanej linii spawalniczej; możliwościom rozwojowym, jakościowym i finansowym dla całego przedsiębiorstwa. Czego więcej trzeba zatem, żeby więcej producentów z branży spożywczej, chemicznej czy farmaceutycznej zaczęło korzystać z usług robotów? Przede wszystkim – dobrych chęci. Automatyzacja produkcji, szczególnie w przypadku produktów dedykowanych do przemysłów o ściśle określonych normach i powszechnie występujących środowiskach korozyjnych, wymaga zaangażowania nie tylko ze strony integratora, ale i ze strony technologów i projektantów dla przystosowania wyrobu/procesu dla potrzeb automatyzacji. Trzeba jednak pamiętać, że najtrudniejszy jest pierwszy robot przemysłowy na hali. Kolejne to już tylko kwestia czasu i przyjemności współpracy z nimi, tym więcej, że z racji popularności stali nierdzewnej, usprawnienia w obszarze zrobotyzowanego spawania są ogromne i stale postępujące. Na dzień dzisiejszy ponad połowa przedsiębiorców decyduje się na zakup kolejnych stanowisk zrobotyzowanych w przeciągu 2-3 lat od zakupu pierwszego robota i jest to fakt, który najlepiej podsumowuje rosnący potencjał robotyzacji w sektorze produkcyjnym stali nierdzewnej.

dr. Lechosław Tuz

mgr Krzysztof Sulikowski

www.RobotyPrzemyslowe.pl